锂电池行业VOCs废气治理的方法和案例

锂电池

VOCs

锂电池在生产制造过程中不可避免的会产生废气、废水、废渣等,之前对锂电池行业可能产生废气的环节认识不够清楚和相关政策法规等要求不甚严格导致锂电池行业的废气处理特别是VOCs治理存在一系列问题,由于我国锂电池行业现有和在建的工厂众多其VOcs废气治理问题不容忽视。

锂电池是由锂金属或者锂合金为正/负电极材料、使用非水电解质溶液的电池。由于其体积小、重量轻、能量密度高、使用寿命长等特点被广泛的应用于手机、电脑等便携式通讯设备,此外随着锂电技术的发展也开始广泛应用于汽车、电动车、卫星、航天飞机中。随着锂电池的需求量越来越大,中国的锂电池制造企业也是越建越多,截至目前中国已经是世界上最大的锂电池生产基地和出口国,中国生产制造的锂电池份额已经占到全球的70%以上。

锂电池的生产过程主要包括:一、极板工程——搅拌制浆涂布烘烤、辊压分切、激光模切分条;二、组装工程--卷绕、JR预热短路测试、配对、焊接、真空干燥;三、化成工程--注液、高温静置、化成、焊接、电芯充放电、老化测试、覆膜。其中极板工程中搅拌制浆和涂布过程中会产生大量的NMP废气,该部分废气的浓度相对高、风量大、溶剂组分单一回收再利用价值较高,通常是采用转轮回收+深度处理或者吸收塔回收+精馏+深度处理的处理工艺,这一部分的废气治理技术比较成熟。其中的难点在于组装过程和化成过程中注液和真空干燥产生的VOCs废气,该部分的废气风量相对小、浓度波动大而且含有焦油,这一部分废气之前不是未被识别就是采用活性炭或者碱洗等简易的处理工艺,不仅维护操作繁琐而且容易排放超标。

烘干和注液废气的来源主要就是电解液,电解液是由电解质盐和稀释剂组成,为无色液体,其中主要组分为六氟磷酸锂(10%~30%)、碳酸乙烯酯(0%~30%)、碳酸二甲酯(0%~30%)、乙基碳酸甲酯(0%~30%),其中六氟磷酸锂容易发生水解产生氢氟酸,此外由于前端生产工艺中使用了NMP后端废气中也含有少量的NMP。烘干和注液废气的主要成分见下表:

根据宁德某锂电池工厂的实测数据,烘干和注液废气的排放浓度在100-500mg/m3,且随着不同生产过程波动早晚浓度低中午偏高。

目前锂电池行业废气排放标准执行《电池工业污染物排放标准》(GB30484-2013)中的相关规定,其中NMHC排放浓度<50mg/m3,颗粒物排放浓度<30 mg/m3。

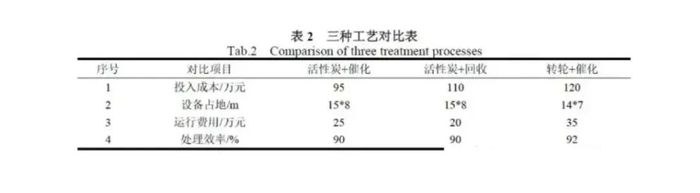

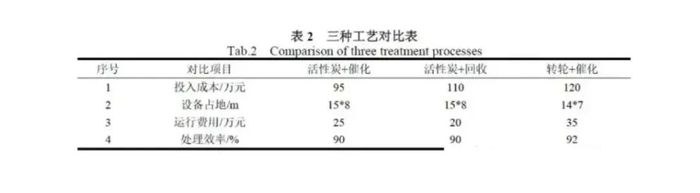

由于废气的浓度是波动的最高值有500 mg/m3以上,单一的水洗或者活性炭处理工艺很难满足排放要求,因此采用组合型式的处理工艺是优先选择。针对该部分废气的特点,推荐采用如下几种工艺:预处理+活性炭吸脱附+催化燃烧、预处理+活性炭吸脱附+冷凝回收、预处理+转轮吸脱附+催化燃烧等(这里的预处理主要为碱洗、水洗、除油等),之所以不采用活性炭+RTO或者转轮+RTO主要是投资成本相对更大、占地大、RTO安全风险相对较高等。下表是几种处理工艺的对比(都以10000 m3/h的处理设备作为对比):

从上表可知,采用转轮+催化燃烧的处理方式投资和运行费用相对来说都比较高、此外由于废气中含有酸性及高沸点气体可能会导致转轮的使用寿命降低,但是具有去除效率高、排口稳定达标、占地小、操作维护简单等优点,对活性炭+催化燃烧工艺来说投资费用及运行费用相对较低,但是也存在蜂窝活性炭需要定期更换、排口浓度不稳定、设备配电功率大等缺点;对活性炭+冷凝回收工艺来说投入相对较高但运行费用低、设备配电功率小,但是也存在着排口排放浓度不稳定、活性炭需要定期更换、冷凝下来的有机物只能作为废液等缺点而且需要额外供应蒸汽和冷却水。

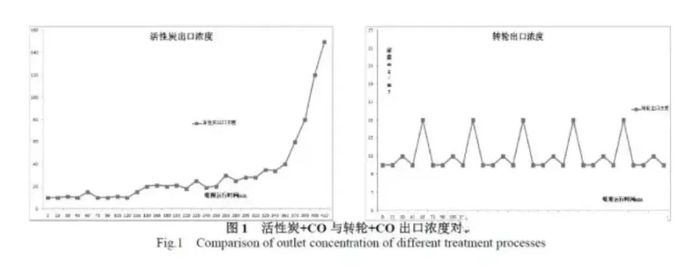

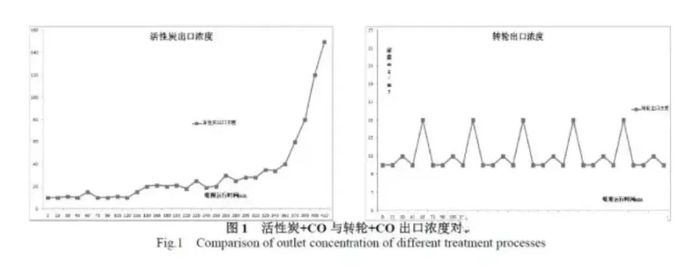

从上图可以明显的看出在废气初始的处理过程中,活性炭的处理效果是相当不错的,但是随着时间的推移大约6 h以后活性炭逐渐吸附饱和后排口的浓度逐渐的升高、很快就超过排放要求,这时就需要及时的切换活性炭箱将吸附饱和的炭箱进行脱附,用脱附干净的炭箱来进行吸附;反观转轮+CO的处理工艺转轮出口废气浓度一直比较的平稳,都在一个合理的范围内波动,排口废气排放一直稳定达标。

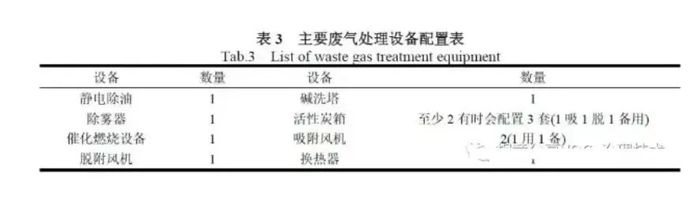

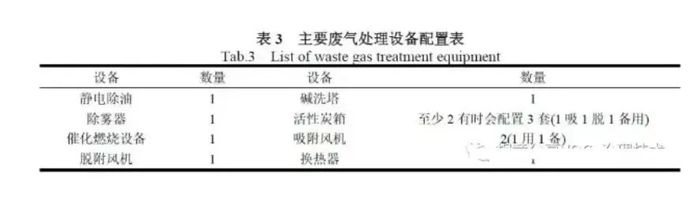

下面介绍一个相关的案例,江苏某锂电废气的处理项目,该项目的废气风量在6000m3/h,浓度在350 mg/m3,采用活性炭+CO的处理工艺,主要配置如表3:

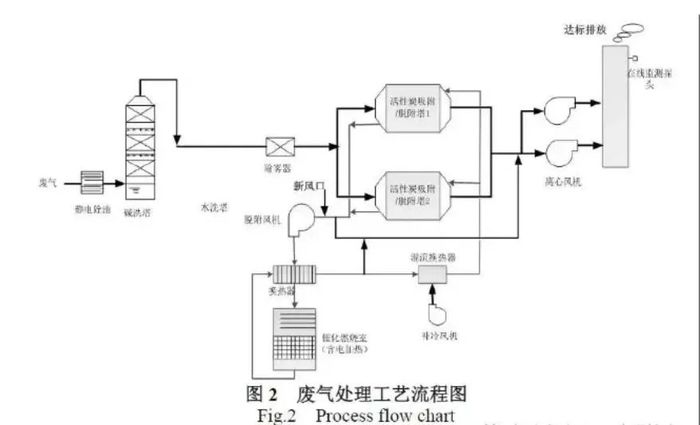

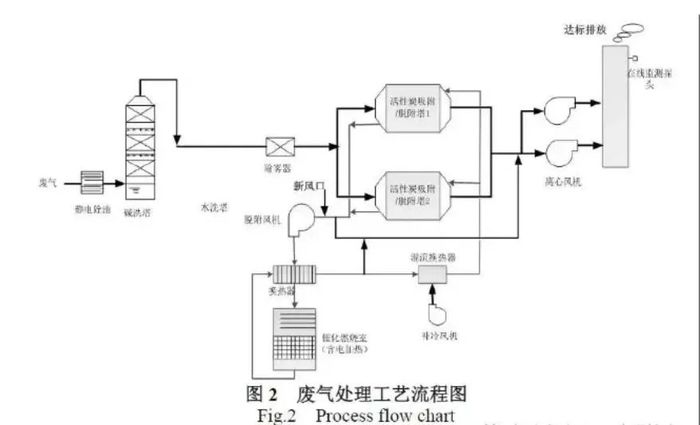

废气处理系统的运行过程如下:首先废气通过静电除油去除废气中的焦油等物质,然后经过碱洗来去除废气中的氟化氢以及其它的酸性组分,经过碱洗除雾之后(虽然设置了两级除雾系统但是废气的湿度还是比较大专门增加了一套除湿的设备),经过进一步除湿后进入活性炭箱进行吸附后排放,吸附饱和的炭箱通过阀门切换进入到脱附系统,通过热风不断的将活性炭中有机废气脱附出来并送入催化燃烧系统中进行焚烧处理,脱附完成后进行冷却吹扫,吹扫完成后进入到备用状态,通过吸附、脱附阀门的开关可使得活性炭箱在吸附、脱附等状态不断切换,此外可根据排口浓度检测的检测数据实现自动切换活性炭箱的吸脱附。该项目出口NMHC的排放浓度稳定在在50 mg/m3以下。

废气处理系统的运行过程如下:首先废气通过静电除油去除废气中的焦油等物质,然后经过碱洗来去除废气中的氟化氢以及其它的酸性组分,经过碱洗除雾之后(虽然设置了两级除雾系统但是废气的湿度还是比较大专门增加了一套除湿的设备),经过进一步除湿后进入活性炭箱进行吸附后排放,吸附饱和的炭箱通过阀门切换进入到脱附系统,通过热风不断的将活性炭中有机废气脱附出来并送入催化燃烧系统中进行焚烧处理,脱附完成后进行冷却吹扫,吹扫完成后进入到备用状态,通过吸附、脱附阀门的开关可使得活性炭箱在吸附、脱附等状态不断切换,此外可根据排口浓度检测的检测数据实现自动切换活性炭箱的吸脱附。该项目出口NMHC的排放浓度稳定在在50 mg/m3以下。

上面三种处理工艺各有其优缺点需要业主和设计人员根据不同的项目类型和工况进行合理的选择,不能只考虑投资、更要考虑运行成本、维护操作难易程度以及是否能稳定达标等维度

山东山蓝环境集团有限公司

展源

何发

加载更多